Il periodo Bull

I cambiamenti conseguenti l'ingresso di Bull e NEC nella compagine societaria di Honeywell Information System rappresentarono una variabile di grande importanza anche nella storia del business stampanti. All'inizio del 1987 il Gruppo assunse il nome di Honeywell Bull; poi, nel 1989, di Bull HN. Con la totale uscita di Honeywell dal business dell'ICT nel 1992, Bull assunse il controllo totale del Gruppo e la sua struttura italiana prese il nome di Bull Italia.

Per la Business Unit Compuprint la decisione più sofferta nella seconda metà degli anni ottanta fu sicuramente quella relativa al come entrare con propri sviluppi e propri prodotti nel mercato della stampa a non-impatto che andava in quegli anni assumendo peso sempre maggiore.

In allegato è consultabile un documento dell’epoca, redatto da Giancarlo Gatti (Sistemi di stampa da elaboratore, seconda parte) che descrive con qualche dettaglio le tecnologie non impatto allora utilizzate e che furono oggetto di approfondite analisi a Pregnana.

Una prima review venne fatta sulle tecnologie ink jet e thermal transfer, che meglio sembravano sposarsi con le competenze specifiche già presenti nell'Ingegneria di Pregnana Milanese, anche con approcci a volte molto avanzati [1]. Dopo diversi studi e sperimentazioni, si decise però di optare per la tecnologia elettrofotografica con scrittura laser. Furono riavviati i contatti con la giapponese Ricoh, sui cui prodotti erano già state effettuate in precedenza valutazioni e che all'epoca era il principale concorrente di Canon.

Pur avendo al proprio interno tutte le competenze e le risorse necessarie a farlo, Honeywell ISI non seppe cogliere in questo periodo l’occasione storica che colse invece la concorrente Hewlett-Packard. Sarà HP a essere identificata dall’opinione comune negli anni a venire come il produttore per eccellenza di Stampanti Laser … pur senza avere mai prodotto in proprio un solo engine [2].

Compuprint entrò solo nel 1987 nel mercato della stampa non impatto con una stampante laser basata su un engine OEM Ricoh equipaggiato con una scheda elettronica di controllo acquisita dall'americana Hanzon Data, di Seattle.

La sua linea di prodotti prese il nome commerciale di LaserPage, a partire dal modello 801, un prodotto a 8 ppm (pagine per minuto). Caratteristiche principali di questa stampante erano il capace cassetto carta frontale (250 fogli) e la collazione dei fogli in modalità page-down (cioè con la facciata stampata verso il basso) che consentiva la raccolta automatica dei documenti multipagina in ordine corretto. Le componenti tecnologiche (toner e fotoconduttore) si trovavano tutte all'interno di un comodo cassetto che poteva venire estratto frontalmente dalla stampante senza alcuna particolare difficoltà.

Il primo modello di Stampante laser equipaggiato con un controller sviluppato a Pregnana Milanese sarà la successiva LaserPage 601, basata su un engine Ricoh a 6 ppm, più piccola della precedente e con un toner elettrostatico.

Le laser “made in Italy”

Era stata nel frattempo maturata la decisione di sviluppare internamente a Compuprint un proprio engine elettrofotografico per la fascia di velocità 10-16 ppm.

Il suo sviluppo venne formalmente affidato - nell’ambito di una riorganizzazione complessiva dell’ingegneria a metà 1988 - a un gruppo di progetto verticalizzato in cui confluirono diverse e qualificate esperienze tecniche sia di provenienza interna, sia assunte ad hoc.

Nella fase di feasibility study, che si concluderà a metà 1989, furono condotti alcuni studi volti a meglio comprendere potenzialità e difficoltà insite in questa tecnologia di stampa. Uno tra gli studi più significativi fu realizzato con la collaborazione del CISE, un centro di ricerca dell'ENEL, per valutare la fattibilità di un sistema di scanning per il diodo laser (lo strumento per la generazione delle immagini sul fotoconduttore delle stampanti laser) basato su ologrammi generati al computer. Importanti furono anche le esperienze condotte con due aziende americane: la Blaser, una piccola azienda con sede a Los Angeles, che aveva progettato e messo sul mercato una famiglia di stampanti laser di fascia medio-alta con discreto successo, e la MTC (Magnetic Technology Corporation), un’azienda molto specializzata, basata a Rochester (New York), nelle immediate vicinanze della Xerox di cui era fornitore. Quest’ultima fornì a Compuprint una consulenza di base e una serie di prototipi per la realizzazione degli sviluppatori e delle cartucce di toner, e sulle modalità di trattamento e carica elettrostatica del toner monocomponente magnetico in polvere, soprattutto per quanto riguardava il progetto e la realizzazione di rulli di sviluppo magnetici.

Lo sviluppo di nuove soluzioni tecnologiche permise di superare la barriera alla realizzazione di un prodotto rappresentata dai numerosi brevetti depositati da Canon e Hewlett-Packard [3]. Sfociarono in diversi brevetti Compuprint e in un premio, la medaglia d'oro della Regione Lombardia per l’innovazione, assegnata dal Presidente Piero Bassetti a Compuprint.

Va riconosciuto al Gruppo di Progetto l’essere riuscito, pur con qualche ritardo nello sviluppo rispetto al programmato, nella difficile impresa di portare in produzione una Stampante Laser sviluppata nel nostro paese.

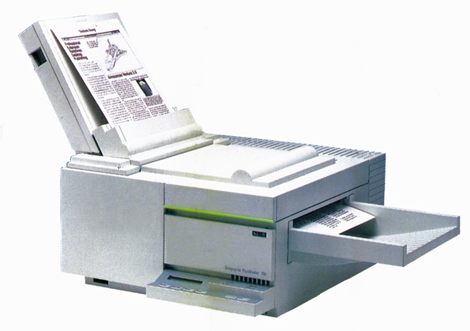

La Laser made in Italy: un modello PageMaster

Il primo prodotto, una versione a 10 pagine al minuto, entrò in produzione nel corso del 1992, con il nome commerciale di PageMaster 1021. Seguiranno negli anni successivi versioni a 12 e 16 ppm.

L’originale percorso carta, rettilineo e con un duplex integrato, si dimostrò il principale vantaggio competitivo di questi prodotti; rendeva la macchina una soluzione molto competitiva in applicazioni specifiche, come quelle della tedesca Microplex, cliente di significativo successo che la utilizzò per applicazioni bar-code in ambito industriale.

L’impresa tecnica non si tramutò, però, in un successo sul piano commerciale. Il prodotto non poteva competere nelle applicazioni general purpose con quelli di una competition di riferimento che contava ormai su investimenti quantificabili in migliaia di anni/uomo nello sviluppo di soluzioni sempre più avanzate e a costi decrescenti …

Non furono finanziati altri sviluppi interni a Compuprint sulle tecnologie NIP (Non Impact Printer). L’offerta venne invece completata con Stampanti Laser acquisite con accordi OEM da TEC e con Stampanti ‘Ink jet’ acquisite, sempre con accordi OEM, da Olivetti.

Importanti avvicendamenti ebbero luogo in questo periodo nell’organizzazione Compuprint: alla guida del Planning della divisione diretta da Gianlorenzo Bentivoglio, arrivò dai Sistemi Carlo Lovesio, in sostituzione di Giancarlo Collina che passò a BULL X3S; mentre Gianpiero Perotto, provenendo dalle vendite OEM, assunse la guida di Qualità e Customer Support. Tutte le direzioni commerciali (quella Marketing affidata a Giacomo Vercesi, quella delle Vendite Europa affidata a Gianni Bina e quella delle Vendite OEM ed extra Europa affidata ad Adriano Lincio) operavano all’epoca dalla storica sede Honeywell ISI di via Tazzoli in Milano.

La leadership nell'Impatto professionale

Anche mantenere la leadership a livello mondiale raggiunta dalla divisione nel mercato delle stampanti a impatto seriali ad alte prestazioni, nel quadro di cambiamenti epocali in atto richiedeva un costante miglioramento del rapporto costo/prestazioni dei prodotti, possibile solo attraverso l’adozione di nuove soluzioni tecnologiche.

Nacquero nel periodo i modelli di fascia top 970 e 1070 che, sulla base meccanica della serie 4/6x, videro un primo utilizzo delle soluzioni evolutive nel frattempo sviluppate: un servomeccanismo di carrello basato su un motore DC, nuovi algoritmi di ottimizzazione delle sovrapposizioni dei movimenti carta-carrello, una testina a 18 aghi moving ruby con migliorate caratteristiche di dissipazione termica e un meccanismo brevettato di adattamento automatico allo spessore della carta, una architettura elettronica dual processor per engine e controller con uso di vari circuiti integrati custom …

L’insieme di queste soluzioni permise di mettere in produzione modelli di assoluta eccellenza nella fascia alta del mercato (velocità di punta di 600 caratteri/secondo, throughput di stampa in pagine per ora ottimizzato, capacità di gestione contemporanea di due moduli continui).

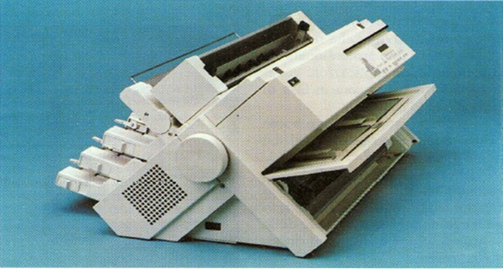

Il modello 1070 con doppio modulo continuo

Parallelamente venne completato lo sviluppo, sulla base della meccanica di fascia media 4/X, del primo modello a 24 aghi della storia Compuprint.

Lo sviluppo 'verticale' di tale modello sfociò in un prodotto di assoluto prestigio per il mercato OEM: il modello LA324 (300 caratteri al secondo, testina a magnete permanente) per la Digital Equipment Corporation. La DEC, all’epoca conosciuta per gli standard di qualità di assoluto livello, vendette world wide oltre ottantamila unità progettate e prodotte da Compuprint tra il 1990 e il 1996.

L’accordo con DEC fu un significativo successo commerciale di Adriano Lincio e della sua struttura di vendite OEM. Non altrettanto successo di vendite ebbe questa fascia di prodotti sui canali Bull e Compuprint.

Un elemento importante dello scenario fu l’avvenuta acquisizione da parte del Gruppo Bull nel 1989 di ZDS (Zenith Data System), l’azienda di Personal Computer focalizzata sugli emergenti Notebook. L’integrazione delle reti distributive di ZDS nel gruppo coinvolse anche le reti di distribuzione Compuprint, che per un certo periodo si trovarono a riporto funzionale delle ZDS locali, situazione che non poteva che aggravare la già problematica focalizzazione della strategia di vendita a livello gruppo della linea di prodotti Compuprint, i cui punti di forza non erano certo coerenti con le esigenze di questo segmento di mercato …

L’impatto periodicamente indotto sullo sviluppo del business e sulla sua redditività da vincoli e decisioni in larga parte esterne rappresenta un riconosciuto e pesante fattore di debolezza nella storia di Compuprint. Con una forza di vendita storicamente appoggiata alle già esistenti organizzazioni di vendita del gruppo, la tematica dello sviluppo commerciale dell’area stampanti vide infatti sempre confrontarsi opinioni e punti di vista molto diversi, dettati dalle differenti esigenze strategiche delle varie organizzazioni e dunque supportabili con motivazioni consistenti, ma spesso conflittuali.

Siamo a un punto di svolta nell’approccio Compuprint al mercato dell’impatto seriale: il segmento delle stampanti di fascia bassa era infatti chiaramente destinato a scomparire, letteralmente cancellato dalle soluzioni ink jet e laser) mentre il segmento di fascia alta era inevitabilmente forzato a specializzarsi sulle applicazioni cosiddette industrial, caratterizzato da esigenze di mercato molto specifiche quanto a prestazioni.

Nacque l’idea strategica di un investimento, tutto sommato limitato, che mettesse Compuprint nella posizione di cavalcare col massimo successo il prevedibile processo di consolidamento di un settore molto frammentato, di valore significativo ma con volumi complessivi piuttosto limitati, misurabili in centinaia di migliaia di pezzi annui nel mondo occidentale a fronte di milioni di prodotti non impatto. Venne al riguardo avviato uno studio di carattere sistemistico e tecnologico sulla fattibilità di una copertura totale delle soluzioni presenti nell’intero segmento con un unico investimento di piattaforma.

Si trattava di un obiettivo non facile da immaginare ma ancora meno scontato in termini di fattibilità industriale. Avrebbe richiesto una comune architettura meccanica e un’elevata modularità dei vari sottosistemi tecnologici per riuscire a generare - con investimenti di sviluppo e di produzione minimizzati - un insieme di prodotti con costo/prestazioni variabili dai 3/400 caratteri al secondo fino a oltre i 1.000 caratteri al secondo, corredabile dall’intero set di configurazioni di testina (9, 18 e 24 aghi), dall’intero set di paper handling capabilities, dall’intero set di interfacce e protocolli standard e proprietari usati sul mercato.

Oltre all’ottimizzazione dei moduli tecnologici base già sviluppati, il programma avrebbe richiesto anche lo sviluppo di una nuova famiglia di testine di stampa, basate su un diverso concetto tecnologico, un ibrido tra la tradizionale testina a elettromagneti e quella a magneti permanenti [4].

L’approvazione della proposta complessiva di investimento portò allo sviluppo di una piattaforma internamente battezzata Vega. I primi modelli Vega, stampanti a 400 cps, furono introdotti sul mercato nel 1994 con la sigla commerciale Signum, una linea di prodotti molto innovativa anche sul piano estetico. L’anno successivo furono seguiti dai modelli a 700 cps.

Da un punto di vista tecnico queste stampanti videro versioni a 9, 18 e 24 aghi (tra cui un’innovativa versione a 24 aghi ‘moving ruby ‘ e spessori d’ago intermedi) con un range di velocità di 300, 400, 700 e 1100 cps. Gli ultimi due rappresentano i vertici tecnologici rispettivamente raggiunti nella storia delle stampanti seriali con soluzioni basate su motori step e soluzioni basate su motori brush-less.

Videro anche nel corso dei decenni successivi al First Customer Shipment varie azioni di ‘restyling ‘ estetico e miglioramenti funzionali, assumendo il nome commerciale di famiglia 9000 quando le sue soluzioni tecnologiche di testina ed elettronica vennero adottate anche sulle successive evoluzioni della famiglia 4/x, a sua volta ribattezzata famiglia 4000.

Un modello della famiglia di stampanti Vega: Signum 2048, (con installate le opzioni Automatic Sheet Feeder e taglierina)

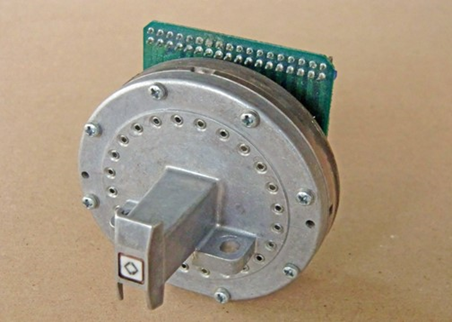

Una testina della generazione EM (versione 24 aghi, configurazione a rombo)

Impossibile ricordare tutti i singoli contributi che risultarono determinanti in un programma che coinvolse tutte le aree tecnologiche e architetturali del prodotto stampante seriale. D’altra parte, il ritrovarsi nell’impossibilità di poter scegliere qualche esempio di eccellenza senza tralasciarne ingiustamente altri, è il segno più evidente di come la ‘storia di pochi singoli’ che sta alle origini di Compuprint si sia nel tempo trasformata nella storia di una vera e propria ‘realtà industriale', scuola di eccellenze tecnologiche multidisciplinari.

Lo sviluppo del canale OEM

Impossibile ricostruire nel dettaglio anche ogni passo della storia sviluppatasi dall’idea iniziale del programma Vega, un business case che attirò subito l’attenzione degli operatori di settore. Compuprint venne invitata a illustrare fondamenti e potenzialità della propria strategia alla Biscap Conference di Nizza del 1994, per il resto interamente dedicata alle tecnologie non-impatto.

Nel corso del 1993 Carlo Lovesio aveva concluso la propria carriera professionale e ad Angelo Giorgetti, responsabile degli sviluppi stampanti a impatto, era stata affidata la Direzione Planning della Divisione, integrandovi le attività di System Engineering e, ad personam, il Program Management del programma Vega.

(in allegato sono riprodotte le slide della sua presentazione alla Conference di Nizza, dal titolo "High End SIDM Printing: Surviving the Challenge"). L’anno successivo Gian Piero Perotto diventò responsabile dell'Ingegneria Compuprint sostituendo Ezio Cislaghi, che assunse la responsabilità della Qualità e del Customer Support.

Nel biennio ’94 / ’95, in contemporanea ai prodotti a marchio Bull, furono rilasciati dalla fabbrica di Caluso un numero impressionante di modelli a 400 e 700 cps completamente ‘customizzati’ per i principali attori del mercato americano (emulazioni, protocolli, estetiche).

L’elenco comprendeva i nomi di IBM, (ovviamente il più prestigioso), di Genicom (l’azienda di origine General Electric all’epoca leader di settore in USA), di Honeywell, di Unisys, di Memorex Telex, di Digital ...

La concorrenza tedesca e giapponese uscì letteralmente sbaragliata dalla 'battaglia d’America' che vide protagonisti sul fronte tecnico l'ingegneria di Pregnana Milanese e la fabbrica di Caluso e, sul fronte commerciale, la struttura marketing e la struttura commerciale dedicata alle vendite OEM guidata da Adriano Lincio.

Nella seconda metà degli anni novanta oltre centomila stampanti di questa famiglia uscirono dalle linee di produzione della fabbrica di Caluso …

L’esperienza IBM ne rappresentò il caso più emblematico: la divisione stampanti della ‘Big Blue’, con sedi a Boulder in Colorado e a Endicott nello stato di New York, partita con l’idea di acquisire da Compuprint semplicemente un engine a 700 cps da equipaggiare con un proprio controller (e un proprio ‘mobile’) e da posizionare al top di gamma della propria linea di prodotti, finì col decidere di focalizzare l’intera propria offerta su più modelli interamente progettati e prodotti (engine, controller & cover) da Compuprint [5].

Una versione OEM delle stampanti Vega (il modello IBM 4247 del 1995)

Merita a questo proposito una sottolineatura il fatto che l’Ingegneria Stampanti di Pregnana, il know-how in essa sviluppato e le sue potenzialità di utilizzo sono sempre stati giudicati, prima in ambito Honeywell, poi in ambito Bull, come il più rilevante asset dell’organizzazione stampanti, valore d’altra parte a più riprese riconosciuto a livello internazionale dallo sguardo competente di clienti e competitori.

Un manager in quegli anni sosteneva che “il vero dramma per chi deve decidere cosa fare è che qualsiasi cosa chiederà a questa ingegneria … riusciranno a farla!”. Era un modo scherzoso ma non troppo per commentare esperienze e risultati del periodo (laser made in Italy e piattaforma OEM), per sottolineare come il limite al possibile non andava ricercato nel know how tecnologico disponibile.

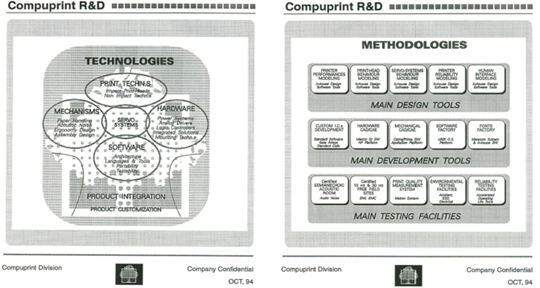

Buona parte delle competenze specialistiche coltivate in Compuprint non erano peculiari di una specifica tecnologia di stampa, così come in massima parte non lo erano i necessari e raffinati tool metodologici utilizzati per la simulazione, la progettazione, il testing dei prodotti. E alla competenza specialistica nelle varie aree (tecnologia di stampa, meccanica, servomeccanismi, hardware analogico, hardware logico, firmware e software di device, software di controller, …) si aggiungeva quella maturata negli aspetti sistemistici, di integrazione e di personalizzazione in logica OEM.

Due figure tratte dalla presentazione della Divisione Compuprint ai prospect OEM del 1994

Fattori critici si sarebbero ovviamente rivelati affordability e consistency dei necessari investimenti complessivi, sia industriali che commerciali (si pensi, ad esempio, agli investimenti, misurabili in migliaia di anni/uomo pregressi e successivi, su cui poggiavano le tecnologie xerografiche giapponesi, o agli investimenti capital intensive necessari per testine e materiali ink jet, o agli investimenti marketing richiesti dalle reti commerciali e di supporto world-wide dei principali competitori nei mercati commodity…).

Il successo o l’insuccesso commerciale complessivo delle varie linee di prodotti fu ovviamente determinato da un insieme assai vasto di fattori … non tutti indirizzabili a livello decisionale da Compuprint …

Il periodo del grande successo di Compuprint sul canale OEM coincise con uno dei passaggi epocali della storia di quella che era ormai diventata Bull Italia. L’azienda stava affrontando le conseguenze della decisione della casa madre francese (decisione finalizzata nel corso del 1993) di spostare da Caluso alla fabbrica di Angers tutta la produzione di Computer, fatta salva una marginale continuation.

Le stampanti Compuprint diventarono di fatto l’unico ‘carico' per il sito produttivo italiano e nacque, affidata a Bentivoglio, la Divisione Compuprint e Produzione di Bull Italia, nella quale Antonio Saraco manteneva la responsabilità di una struttura produttiva ritrovatasi a questo punto drammaticamente sovradimensionata e forte di investimenti storicamente orientati a linee di prodotto molto diverse dalle stampanti, come ad esempio la tecnologia e le attrezzature delle schede elettroniche multilayer producibili internamente.

Fu un periodo difficile, su vari fronti, per la neonata divisione. L’oggettivo insuccesso di mercato dei programmi non impatto (era ormai evidente che la natura degli investimenti richiesti per questi prodotti non permetteva di poter duplicare, neanche in logica OVP, il successo avuto con i prodotti ad impatto), il rapidissimo crollo dei volumi di vendita nell’impatto di fascia bassa (non semplice far comprendere ai non specialisti di settore la diversa dinamica che avrebbe avuto il segmento di fascia alta in cui Compuprint era leader tecnologico) e la incerta profittabilità della Business Unit (per altro difficilmente misurabile in modo chiaro e oggettivo) costituivano, per qualunque advisor a livello di un gruppo in fase di ridimensionamento, un terreno facile su cui costruire, come in effetti avvenne, proposte di totale disinvestimento dal business stampanti e dall’attività industriale in Italia.

Fu solo il concretizzarsi dei grossi contratti OEM americani (a partire, ovviamente, da quello che associava al nome Bull una fornitura di prodotti OEM al numero uno mondiale di settore) a far accettare una diversa opzione strategica per l’Operation industriale italiana: un significativo investimento di restructuring finalizzato ad una oggettiva misurabilità del Business e alla sua cessione.

La prima e più concreta opportunità si manifestò quasi subito nell’interesse dimostrato da Genicom Corporation. L’Azienda americana (la cui origine risaliva a uno spin-off nel 1982 di una divisione della General Electric che aveva poi acquisito e integrato il business stampanti Centronics) era all’epoca una public company in piena espansione e aveva già in essere con Compuprint un contratto OEM per i prodotti Vega.

Lo sviluppo dell’ipotesi di una acquisizione per fusione, ufficialmente disclosed a norma dei regolamenti NASDAQ, durò alcuni mesi e si concluse con una bozza d’accordo molto dettagliata. Il Business Plan concordato prevedeva l’integrazione delle operation commerciali a livello mondiale, l’assegnazione alla struttura italiana del business OEM e di tutti i futuri sviluppi seriali e termici (alle strutture americane quello dei Controller Laser e delle Line Printer), l’utilizzo della fabbrica di Caluso anche per la produzione delle Line Printer destinate ai mercati extra-americani e come centro logistico e di repair per l’Europa.

L’accordo, dato ormai per raggiunto tanto da essere pubblicamente festeggiato durante una convention commerciale oltre oceano, sfumò all’ultimo momento per ragioni mai svelate (rumors non verificabili - e mai confermati - lo attribuiscono a ‘trattative’ avanzate con Olivetti).

Sia come sia, stante le sinergie e gli interessi assolutamente complementari in gioco, molti considerano quell’accordo sfumato come una grossa occasione persa … non solo nella storia di Compuprint, quanto nella storia dell’intero settore occidentale di questa Industry. Un’affermazione tutt’altro che azzardata per chi conosce la storia successiva delle aziende del settore [6].

Nel decennio 1986-1996, la storia di Compuprint attraversò in effetti la sua fase più “caotica”, nel senso quantistico del termine, quello delle “potenzialità” che possono sfociare, ma anche non sfociare, in “nuovi mondi” …

Cronologia della sesta pillola

| 1987 | Nasce Honeywell Bull... poi Bull HN… poi Groupe Bull |

|

1988 |

Prime consegne a clienti dei modelli 4/4X con testine a magnete permanente |

|

1989 |

Completamento del Feasibility Study dell’engine laser ‘made in Italy’ |

|

1990 |

Siglato accordo OEM con DEC (Digital Equipment Corporation) |

|

1991 |

Prime consegne modelli 970/1070 600 cps |

|

1992 |

Prime consegne a clienti della Stampante Laser made in Italy PageMaster 1021 |

|

1993 |

Deciso dal Gruppo Bull lo spostamento della produzione dei sistemi dalla fabbrica di Caluso alla fabbrica di Angers - Francia |

|

1994 |

Nasce in Bull Italia la Divisione Stampanti e Produzione Prime consegne a clienti della stampanti Signum 400 cps Siglati accordi per forniture OEM dei prodotti Signum con Genicom, Unisys, DEC e altri |

|

1995 |

Prime consegne a clienti della Stampante Signum 700 cps Siglato accordo forniture OEM di prodotti Signum con la Printing Division di IBM Proposta per acquisizione Compuprint da Genicom (società americana e cliente di Compuprint) |

Note

[1] Fu avviato un progetto con un'azienda americana con sede nel New Hampshire, la Spectra, allora parte del gruppo Creare, dove sulla base degli studi del tecnologo Ken Fishbeck (in forza alla Xerox Corporation) era stata sviluppata una testina ad alta integrazione che consentiva di stampare con tecnologia ink jet immagini e testi ad alta definizione, di qualità anche molto elevata. Il progetto non ebbe seguito, così come quello, proposto da Xerox Usa, della stampante ionografica ‘Scrapper’.

[2] Le famose LaserJet che l’azienda americana lanciò col proprio marchio sul mercato nel 1984 erano engine OEM di Canon equipaggiati con controller HP. I protocolli PCL sviluppati da HP si affermarono rapidamente come standard mondiali per la stampa grafica di pagina, affiancando lo storico linguaggio Adobe, il PostScript, fino ad allora usato. La giapponese Canon era diventata leader mondiale indiscussa del mercato delle fotocopiatrici da ufficio sviluppando soluzioni a basso costo (grazie soprattutto all’impiego di laser a diodo) di quello conosciuto come 'processo xerografico'. Il primo modello di Stampante Laser, un prodotto estremamente costoso, era stata realizzata nel 1971 da IBM; la prima stampante laser da ufficio fu messa sul mercato da Canon nel 1982. Gli engine laser Canon furono - e resteranno negli anni – gli apparati di stampa della linea di prodotti di Hewlett-Packard.

[3] Alcuni importanti contributi furono forniti anche dall’area sistemi con lo sviluppo del controller della Stampante laser e del sistema di pilotaggio del diodo laser (per generare l'immagine latente sul fotoconduttore della macchina, fu realizzato un meccanismo molto simile - ma assolutamente originale e brevettato - al RET (Resolution Enhancement Technology) usato su HP LaserJet per la generazione di font di caratteri molto arrotondati e quasi tipografici.

[4] Per capire la portata del concetto, occorre visualizzare i punti di forza dell'una e dell'altra tecnologia: la soluzione a elettromagneti ottimizza la forza d’impatto dell’ago (qualità della stampa su multicopie), ma pone un limite alla frequenza massima di sparo raggiungibile; la soluzione a magnete permanente consente una frequenza di sparo degli aghi molto elevata (velocità di stampa) e la realizzazione di testine molto piccole e compatte, ma a prezzo di un assorbimento proibitivo di energia e di una forza d'impatto bassa. La nuova soluzione sviluppata da Compuprint, chiamata tecnologia elettromagnete non balistica, porterà a rapporti costo/prestazioni ineguagliati.

[5] IBM aveva all’epoca già esternalizzato la parte della propria Printing Division dedicata alle stampanti di fascia bassa (ne era nata la Lexmark, che svilupperà negli anni, con alterne fortune, una propria linea di prodotti, a impatto prima, poi laser e infine ink jet). Il numero uno americano aveva invece mantenuto al proprio interno la fascia alta di prodotti stampanti (tecnologia laser e tecnologia impatto di linea e seriale), concentrando le relative attività nella sede di Boulder.

[6] Negli anni successivi Genicom, rimasta cliente Compuprint, acquisì il business stampanti di Texas Instrument (ticketing aereo) e di Digital Equipment. Disastroso per la Corporation si rivelò invece un successivo investimento di diversificazione nel business del repair; l’Azienda americana farà ricorso alla procedura "Chapter 11" nel 2000, da cui rinascerà operativa, nello stesso anno, la componente Stampanti del suo business ...