Le prime stampanti e la nascita del marchio e della B.U. Compuprint

LE PRIME STAMPANTI

Quella che viene raccontata in queste ulteriori tre pillole è la storia delle stampanti “nate nell’Ingegneria di Pregnana Milanese” e si dipana anch’essa su un arco di vari decenni.

La linea di prodotti fu ‘partorita’ negli anni settanta, in un modo alquanto ‘diverso dal solito’, da quella che era una semplice unità di ricerca e sviluppo dei laboratori italiani del Gruppo Honeywell Information Systems. Il business da essa generato portò nel tempo alla costituzione di una nuova Business Unit, con strutture dedicate di ricerca, sviluppo, produzione, vendita … e con un marchio proprio, Compuprint. Nell’ambito del gruppo industriale di origine, divenuto nel frattempo Bull, la Business Unit divenne infine una società autonoma … con una propria storia … con successivi passaggi ad altre proprietà.

Le prime stampanti Honeywell I.S.I.

Nel periodo General Electric nel laboratorio di Pregnana Milanese era operativa, tra le tante, una Unità di Sviluppo Periferiche, un gruppo di tecnici incaricato di progettare le macchine perforatrici di schede e i lettori di schede per la programmazione e l'inserimento dei dati degli elaboratori dell'epoca.

Lo sviluppo di stampanti era un’attività portata avanti a Caluso, dove si lavorava sulle cosiddette ‘stampanti parallele’ [1]. Due modelli, denominati MZ e MZ1, furono portati fino allo stadio prototipale; il modello MZ4 entrò in produzione.

Venne anche realizzato un prototipo, molto macchinoso, di una stampante a impatto seriale, di tipo ‘solid font’’ (l’approccio di stampa, per intenderci, adottato sulle storiche macchine da scrivere). Denominata MB1, questa stampante poteva raggiungere una velocità di stampa che si avvicinava a quella di una dattilografa, cioè intorno ai 30 cps (caratteri per secondo) [2]. Come il modello successivo, denominato MB3, non entrò mai in produzione [3].

Quando, nel corso del 1970, General Electric cedette l’intero proprio settore informatico al Gruppo Honeywell, i vari centri di sviluppo e produzione di periferiche della neocostituita Honeywell Information Systems furono oggetto di un processo di razionalizzazione che vide la chiusura di diversi stabilimenti e la concentrazione delle risorse in un numero limitato di centri selezionati.

Tra questi, l’azienda americana decise di annoverare quello di Pregnana, assegnando ad esso lo sviluppo delle stampanti seriali e chiudendo il reparto stampanti della propria sede di Billerica, una cittadina del Massachusetts, nei pressi di Boston. In questa fase, venne trasferito in Italia anche il progetto di una stampante a impatto solid font sviluppato negli Stati Uniti che prese all'interno dell'azienda italiana (diventata Honeywell Information Systems Italia) il nome in codice “Stampante Billerica”.

Si trattava di una stampante basata su di un ‘tamburo’ [4], lungo e di diametro contenuto, su cui erano inseriti i caratteri di stampa e che veniva fatto impattare su nastro inchiostrato e quindi sulla carta. La sua presa in carico a Pregnana pose fine allo sviluppo della MB3, ma dopo aver cumulato oltre un anno di ritardo anche il suo sviluppo fu definitivamente cancellato nel 1973.

“Altri tempi ...” ama ricordare uno dei protagonisti dell’epoca. “Ai giorni nostri, probabilmente, mi sarei semplicemente trovato licenziato”.

Invece, sotto la direzione di Santo Caenazzo, che sarà poi considerato il "padre della Low Cost Serial Printer", un gruppo di progettisti “rimasti senza troppo lavoro” si assegnò un preciso obiettivo: sviluppare un modello di stampante adatto non solo per la console dei Sistemi Honeywell della Serie 60 ma anche per l’utilizzo in sistemi che venivano sviluppati in logica sempre più ‘mini’, una tendenza che sarebbe alla fine sfociata nell’invasione del mercato da parte dei Personal Computer.

Per raggiungere tali obiettivi fu progettata una stampante completamente diversa dalle stampanti MB3 e Billerica, utilizzando tutto l’insieme di tecnologie più avanzate del momento, già studiate e singolarmente collaudate in laboratorio. Era basata su una testina a matrice di aghi sviluppata negli anni 1971-72.

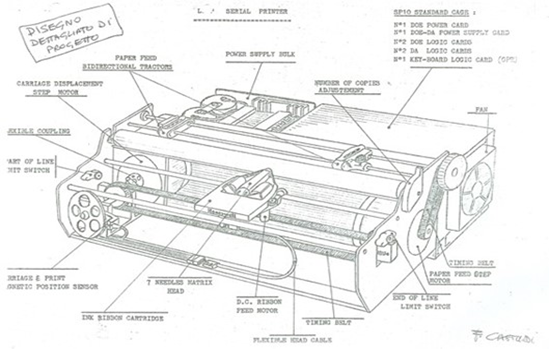

Il conceptual design del primo modello di LCSP (Low Cost Serial Printer)

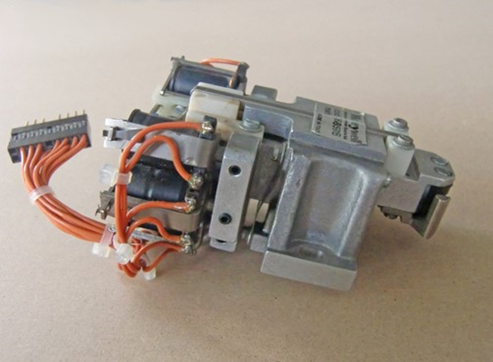

La Testina a 7 aghi

Questa tecnologia di stampa stava riscuotendo un notevole successo [5], ma quello che portò alla nascita della LCSP (“Low Cost Serial Printer”) fu un progetto ambizioso nel suo insieme, sia per le stringenti specifiche tecniche definite sia per i vincoli di tempo posti al progetto.

Prevedeva un miglior rapporto prezzo-prestazioni rispetto ai prodotti della concorrenza, grazie a una struttura piccola e leggera (versione desk-top, da tavolo) con una testina di stampa ad aghi di tungsteno (lunga durata) e una velocità di stampa fino a 160 caratteri per secondo (cps), capace di stampare caratteri in tutte le lingue, grafici e immagini, con un meccanismo equipaggiato di motori a step e gestito da una elettronica a microprocessore.

La meccanica originale venne battezzata “Mina” [6], un meccanismo che fu la base della prima generazione di stampanti a impatto di aghi sviluppate a Pregnana, stampanti caratterizzate dal fatto di essere controllate in modo digitale, grazie alla avvenuta introduzione del microprocessore [7].

L’uso del microprocessore consentiva, in particolare, di generare, utilizzando la stessa meccanica ed elettronica, modelli diversi, in grado di stampare in lingue diverse (arabo e cinese incluse) e di personalizzare altre funzioni, semplicemente modificando il software dei modelli [8].

Un documento dell’epoca, redatto nel 1976 e consultabile come allegato, descrive con qualche dettaglio le tecnologie di stampa ad impatto e le scelte tecnologiche utilizzate nella progettazione della LCSP (articolo di Giancarlo Gatti - Sistemi di stampa da elaboratore).

La fornitura all'americana Tally

In Honeywell, all’epoca, non erano ancora previste nei sistemi in sviluppo applicazioni specifiche per l'utilizzo della stampante LCSP e non esisteva alcuna esperienza per la vendita delle stampanti al di fuori dei sistemi Honeywell. Venne quindi deciso, alla fine del 1973, di favorire le azioni di vendita OEM (Original Equipment Manufacturer) del prodotto, quale modalità di sviluppo di nuove opportunità di business per il ‘prodotto’ LCSP.

La società americana Tally (con sede a Seattle) risultò rapidamente una buona candidata per un accordo commerciale OEM, che fu concluso sulla base di un accordo di fornitura della meccanica MINA, testina inclusa e con obiettivi di vita di almeno 20 milioni di caratteri. L’elettronica in sviluppo a Pregnana non era ancora pronta.

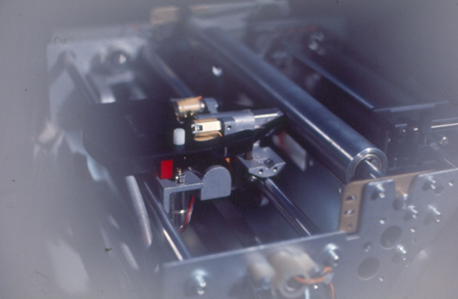

La meccanica della Low Cost Serial Printer (MINA)

Un accordo commerciale OEM rappresentava una grande novità per Honeywell.

L'accordo di principio fu siglato nel 1975 a Parigi, presente il Direttore Generale della Tally, Les Lersen. L'accordo definitivo tra Tally e Honeywell ISI fu invece firmato a Milano, pochi mesi dopo. Contestualmente alla firma dell'accordo, Tally emise un primo ordine di acquisto per alcune migliaia di meccaniche MINA.

Il successo della stampante ad aghi del Laboratorio di Pregnana Milanese fu così significativo da far meritare nell’aprile 1975 a Fabrizio Castoldi, autore del Product Concept Design e in rappresentanza del Gruppo di Progetto Italiano, il prestigioso premio “The H.W. Sweatt Engineer-Scientist Award”, consegnato nelle sue mani dal presidente di Honeywell Information Systems Inc., Stephen F. Keating.

La linea di prodotto delle stampanti seriali

Quello generato nel ‘contesto’ del Gruppo di Progetto iniziale era un prodotto nuovo, innovativo, tra i ‘pionieri’ nel nascente Digital Printing ad impatto (non casualmente il primo accordo di vendita OEM fu fatto con successo negli USA); dalla prima meccanica e dai primi modelli di stampante si passò velocemente ad una famiglia di prodotti. I primi modelli avevano una testina a sette aghi, che diventarono nove intorno al 1980 [9].

Nella prima fase della storia della nuova linea di business si dovettero affrontare tutti i problemi tipici di una nuova realtà industriale ad alta tecnologia, sia per quanto riguarda le tematiche di ingegneria e di produzione, sia per quanto riguarda le tematiche marketing e commerciali.

- dell’Ingegneria Hardware di Pregnana Milanese guidata da Domenico Cesa Bianchi, si passò rapidamente da un Gruppo di Progetto ad una Organizzazione di Sviluppo, con a capo Santo Caenazzo.

- gruppo iniziale continuò a lavorare sulle meccaniche e sull'elettronica delle stampanti, oltre che sullo sviluppo delle testine di stampa, ottenendo numerosi brevetti e dedicandosi anche, negli anni, allo studio analitico dei prodotti della concorrenza e all'analisi delle future tecnologie "Non Impact" (Laser, Getto di Inchiostro, ecc.).

La prima organizzazione fu di tipo funzionale; al gruppo di progetto iniziale si affiancarono un nucleo di marketing e di vendite, destinate inizialmente ai Gruppi Honeywell e Bull, con prodotti tipicamente basati sui protocolli di comunicazione proprietari ASPI e SDP, e, in un secondo momento, anche al ‘mercato aperto’.

Fu in questo ambito che iniziò nel 1979 il progetto della prima macchina ad alte prestazioni (400 cps con testina a 14 aghi) che entrò in produzione nel 1982 con il nome di LINA 38. Sempre in quegli anni fu avviato il progetto della ROSY 73, la prima stampante seriale pensata per applicazioni bancarie: basata su una testina di stampa speciale, era in grado di stampare su supporti diversi, di spessore variabile e di gestire il formato Passbook in verticale.

Dal punto di vista commerciale fondamentale fu il contratto con Elebra (Azienda leader brasiliana), firmato nel 1978 da Emanuele Tamma, allora responsabile del Marketing e Planning della Divisione Industriale di HISI, relativo ad una licenza di produzione e fornitura di testine che arrivarono a raggiungere le 20.000 unità all’anno.

La concorrenza, nel frattempo, diventava sempre più numerosa: americani, tedeschi e … giapponesi (Epson in primis) con costi bassi e tecnologia sorprendentemente buona. All’ingegneria di Pregnana arrivavano richieste sempre più stringenti sia in termini di prestazioni sia in termini di costo di prodotto. Assodata l’impossibilità di competere con i giapponesi sul fronte dei costi, si consolidò la cultura del dover essere necessariamente vincenti in termini di prestazioni, innovazione e qualità dei prodotti.

L’annuncio del Personal Computer di IBM nell’agosto del 1981 dette infine una fortissima accelerazione alla diffusione dei computer e alla ‘informatizzazione generalizzata dei cittadini del mondo’.

Anche l’evoluzione delle stampanti fu ovviamente ‘trascinata’ da questo fenomeno, sia in termini di nuove esigenze tecnico-applicative (ad esempio le stampanti dovevano operare sempre più su foglio singolo e non solo sul tradizionale e storico tabulato), sia in termini di nuove esigenze commerciali, con il peso sempre più crescente della distribuzione nel processo di vendita (distributori e cosiddetti canali indiretti).

LA NASCITA DI UNA BUSINESS UNIT E DI UN MARCHIO: COMPUPRINT

All’inizio degli anni ottanta, il successo ottenuto da quella che era ormai diventata una linea di prodotto e l’evoluzione in atto sul mercato portarono il Management di HISI, in particolare il responsabile della sua Direzione Industriale, Ludovico Fezzi, alla convinzione che il settore ‘Stampanti’, per quanto ritenuto secondario rispetto a quello principale dei sistemi di elaborazione dati, meritasse maggiore attenzione e focalizzazione.

Per consolidare il passaggio da una fase ‘artigianale’ a una fase ‘industriale’ fu individuata la necessità di una struttura di Planning e di una struttura Commerciale più focalizzate sul mercato aperto (canali di distribuzione e Licenze/Contratti OEM), pur continuando a servire i tradizionali canali interoperations (vendite ad Honeywell e Bull in connessione ai loro sistemi).

Venne costituita allo scopo la Business Unit SPPL (Serial Printer Product Line), che assunse poi il nome di Business Unit Compuprint [10] con l’introduzione sul mercato di questo marchio ispirato alle sue ‘Computer Printers’.

Questa organizzazione raggruppava tutte la funzioni coinvolte nel business, ad eccezione della sola Fabbrica di Caluso. La fabbrica si era, negli anni, a sua volta specializzata per linee di prodotto, con investimenti per la produzione delle testine ed isole di montaggio e collaudo dei diversi modelli di stampanti. La linea di prodotto stampanti aveva infatti richiesto un “cambio radicale di approccio produttivo” con i suoi volumi di svariate decine di migliaia di unità/annue rispetto ai volumi di “qualche decina o centinaio di unità/anno” tipici dei sistemi di fascia medio-alta.

Il primo responsabile della Business Unit fu Mario Vischi, che ricoprì la posizione per brevissimo tempo. A partire dal 1981 e per circa quindici anni responsabile di Compuprint sarà Gianlorenzo Bentivoglio.

Nella Business Unit, Maurizio Parini assunse la responsabilità dell'Ingegneria delle stampanti, Giancarlo Collina quella del Planning e delle vendite Interoperations, Giancarlo Vercesi quella della direzione Marketing e della Direzione Vendite sul mercato aperto Europa (di cui sarà poi responsabile Gianni Bina, all'inizio per il mercato Italia). Entrò nella struttura organizzativa della BU Adriano Lincio, cui venne affidata la guida della direzione vendite OEM (Original Equipment Manufacturer) e ROW (Rest of the World); si aprirono Filiali di Vendita in vari paesi a partire dagli USA. A Luciano Orlando, e poi a Vittorio Pasotti, venne affidata la responsabilità del Customer Support e della Quality Assurance.

I modelli della serie 3X

Dal punto di vista tecnico, i prodotti subirono una notevole accelerazione evolutiva, con lo sviluppo di nuove funzioni di trattamento carta, che prevedevano la possibilità di utilizzare fogli singoli, anche in risme, grazie al dispositivo ASF (Automatic Sheet Feeder), l'alimentatore automatico di fogli singoli.

Durante questi anni vennero sviluppati alcuni dei prodotti di maggiore successo di Compuprint, come la 34CQ che entrò in produzione nel 1984. Nacquero anche prodotti speciali, come le versioni ‘ruggedized’ per l’esercito e la marina USA, e fu creato un gruppo di progetto di prodotti non standard orientato a soddisfare specifiche nicchie di mercato.

L’offerta dell’epoca comprendeva i modelli della serie 32 (132 e 80 colonne, con velocità fino a 160 cps), i modelli della serie 34 (132 colonne, 200 e 300 cps in Draft e 60 cps in Quality [11], con una meccanica ottimizzata per la gestione del foglio singolo), e i modelli della Serie 38 (132 colonne, 400 cps in Draft, in quegli anni al top di gamma per la velocità di stampa).

Quelli della serie 3X furono prodotti caratterizzati da caratteristiche di solidità ed affidabilità divenute proverbiali nel mercato [12].

I modelli CQ delle stampanti 12, 32 e 34

Sul piano commerciale, importanti in quegli anni furono il Contratto con Diablo (azienda USA poi acquisita dal Gruppo Xerox), siglato nel 1982 e il Contratto di Distribuzione Prodotti e di Licenza (Technology Transfer & Licence Agreement) nel 1984 con il Gruppo Indiano Larsen & Toubro.

Nella prima metà degli anni ottanta, la fabbrica di Caluso, diretta prima da Giancarlo Vaccari, poi da Mario Vischi e da Antonio Saraco, arrivò ad essere occupata per più del 50% nella produzione di stampanti; i volumi di vendite superarono la quota annua di centomila pezzi.

I modelli della serie 4X

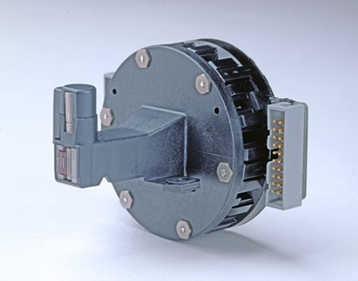

Vennero in seguito sviluppate una nuova testina di stampa a 18 aghi, denominata LAURA, e una testina a magnete permanente [13] a 9 aghi, battezzata Storen 9 (da Stored Energy).

Con la disponibilità dei due nuovi modelli di testine, prese vita una nuova famiglia di stampanti a 136 colonne denominate 4/X, che rappresentò un significativo investimento per la Business Unit Compuprint.

Di tale periodo è consultabile in allegato un estratto della presentazione di Maurizio Parini e Mario Rossi sulle scelte di fondo del modello capostipite della famiglia.

La Famiglia comprendeva due meccaniche distinte: la 4/6X, di fascia alta (400 cps in Draft, percorso carta tradizionale da dietro), che rimpiazzò la Serie 38, e la 4/4X, di fascia media (250-300 cps in Draft, percorso carta da dietro semi verticale), che rimpiazzò le Serie 32 e 34.

Il primo modello, la 4/66, entrò in produzione nel 1985.

Altri prodotti della serie 4/6X (stampanti con testine a 18 aghi elettromagnetiche balistiche) furono la 4/68 (un prodotto importante, con testina ‘moving ruby’ [14] e una velocità Quality doppia della 4/66), la 4/64 e la 4/62 (due modelli ‘downgradati’ a fini di posizionamento di prezzo).

I modelli 4/6X ebbero anche versioni OEM, come quelli, IBM compatibili (Twinax e Coax), per la Memorex Telex.

La testina Laura a 18 aghi e con meccanismo ‘Moving Ruby’

La famiglia 4/4X entrò in produzione nel 1988. Il primo modello fu la 4/41 una macchina a 136 colonne con testina Storen a 9 aghi, 200 cps in draft. Seguirono la 4/40 (una versione a 100 colonne), la 4/43 (una versione vertical passbook a 100 colonne per applicazioni bancarie) e la 4/51, un modello a 300 cps in Draft.

La 4/51 fu la base per il successivo sviluppo della 4/54, 300 cps con testina 24 aghi (Storen 24), a sua volta base del primo prodotto OEM in larghi volumi (la LA324), acquisito da un leader assoluto del mercato informatico del tempo, la Digital Equipment Corporation (DEC).

Modelli delle famiglie 4/2X, 4/4X e 4/6X

L'avvento del Personal Computer e delle Personal Printer

Il primo quinquennio degli anni ottanta fu per molti aspetti quello di maggior successo per le stampanti di Honeywell Information Systems Italia. In una fase storica in cui la stampa nel settore ICT (Information & Communication Technology) era basata quasi esclusivamente sull’utilizzo della tecnologia a impatto, l’approccio della stampa dot matrix si rivelò quello vincente.

L’approccio veniva utilizzato sia nella fascia alta del segmento stampanti di Sistema, quello delle cosiddette Line Printers (le stampanti di Linea, o ‘Parallele'), sia nella fascia bassa di prezzo/prestazioni, quello delle cosiddette ‘Serial Printers’ (stampanti Seriali). Si trattava, in tutti i casi, di prodotti estremamente robusti, ottimizzati per la stampa alfanumerica (e una grafica a bassa densità), ben diversi da quelli per uso personale che invaderanno il mercato negli anni successivi.

La novità più rilevante tra quelle che caratterizzarono la successiva fase della storia di Compuprint (metà anni ottanta - metà anni novanta) fu ovviamente la rivoluzione nelle applicazioni determinata dall’arrivo sul mercato dei nuovi sistemi di calcolo, i Personal Computer, soluzione che trascinerà al successo anche le più economiche stampanti da scrivania.

Si affermarono, in particolare, le versioni 'occidentalizzate' di prodotti che in Estremo Oriente avevano seguito linee evolutive molto diverse da quelle occidentali. Sviluppate in risposta a specifiche esigenze applicative locali (tecnologia a 24 aghi per ottimizzare la stampa degli ideogrammi, privilegio al trattamento dei fogli singoli, compattezza), si rivelarono prodotti di qualità eccellente e a costi industriali minimizzati (uno degli effetti della rivoluzione industriale giapponese, il cosiddetto ‘kaizen’).

L’altra novità, concomitante, fu la comparsa sul mercato delle soluzioni di stampa basate su tecnologie a non-impatto (NIP, Non Impact Printers), dapprima destinate alla fascia alta delle applicazioni d’ufficio (con soluzioni basate sulla tecnologia xerografica) e successivamente estese fino alla fascia entry dell’offerta (con soluzioni basate sulle tecnologie ink jet, a getto di inchiostro).

Il già ricordato sviluppo delle nuove Stampanti seriali (i modelli 4/6X e 4/4X), rappresentò una prima significativa risposta di Compuprint all’evoluzione complessiva dello scenario di mercato, con l’introduzione di funzionalità in precedenza non richieste (come testine di stampa più performanti e la possibilità di trattamento automatico e alternato di moduli continui e di fogli singoli raccolti in uno o più cassetti) [15].

La necessità di avere anche prodotti di fascia bassa per competere ad armi pari sui canali distributivi con altre realtà internazionali, tipicamente giapponesi, convinse il management di Honeywell ISI e della Business Unit Compuprint a completare la gamma della propria offerta con prodotti acquisiti dall'esterno, mediante accordi OEM. La scelta del partner, dopo un viaggio in Giappone organizzato allo scopo nel 1985, cadde su Nakajima All, che fornì modelli a impatto dot matrix a 9 aghi identificati nella linea Compuprint come 4/20 (80 colonne) e 4/21 (136 colonne). I prodotti furono messi nel mercato dal 1986.

Anche per il primo prodotto non impatto introdotto fu deciso, per integrare l’offerta Compuprint, di seguire un approccio OEM. A seguito del viaggio esplorativo in Giappone del 1986 la scelta cadde su Ricoh come fornitore di un engine [16] di stampa laser di fascia entry, LP-4080.

Alla fine del 1987 Maurizio Parini assunse la responsabilità del Marketing di Sopasin (Finanziaria di Honeywell) e alla Direzione dell'Ingegneria di Pregnana venne nominato Ezio Cislaghi.

Cronologia di questa pillola

|

1970 |

Nasce Honeywell Information Systems Italia Trasferimento dal laboratorio Honeywell di Billerica (Boston) a Pregnana Milanese del progetto americano di una stampante a impatto ‘solid font’ ... Centronix immette per prima sul mercato una Stampante con testina di stampa ad aghi |

|

1973 |

Abbandono del progetto di stampante ‘Billerica’ e definizione Conceptual Design di una stampante Honeywell ISI con testina a matrice di aghi (Low Cost Serial Printer) |

|

1975 |

Siglato accordo con l’americana Tally per la fornitura della meccanica Low Cost Serial Printer Prima consegna a clienti dei modelli SARA, ROSY e LINA (testina a 7 aghi) |

|

1978 |

Siglato accordo con la brasiliana Elebra per la fornitura di testine di stampa |

|

1979 |

Primi modelli Honeywell con testine di stampa a 9 aghi |

|

1980 |

Nasce in HISI una Business Unit dedicata alle stampanti |

|

1981 |

IBM annuncia il Personal Computer |

|

1982

|

Prima consegna a clienti del modello LINA 38 (stampante ad alte prestazioni - 400 cps) Prima consegna a clienti del modello ROSY 73 (applicazioni bancarie) Siglato il contratto di distribuzione con Diablo (USA) Canon immette sul mercato la prima stampante laser da ufficio |

|

1984 |

Entra in produzione il modello Honeywell 34CQ Siglato il contratto di Distribuzione e accordo di Licenza con Larsen & Toubro (India) Hewlett Packard immette sul mercato la linea di stampanti LaserJet (engine Canon e controller HP) |

|

1985 |

Prime consegne a clienti dei modelli 4/6X |

|

1986 |

Prime consegne a clienti dei modelli 4/2X (versioni OEM di stampanti Nakajima) |

|

1987 |

Prime consegne a clienti del modello LaserPage 801 (engine Ricoh – controller Hanzon Data) |

Allegati

Sistemi di stampa da elaboratore (prima parte)

Note

[1] Vengono chiamate ‘parallele o ‘di linea’ le macchine che stampano una intera linea (riga) di stampa alla volta. Sono definire ‘seriali’ le macchine che stampano un ‘carattere alla volta’ lungo la riga di stampa.

[2] La macchina aveva un movimento di posizionamento per la stampa praticamente sincrono: un motore spostava una ‘testina’ con 64 caratteri ‘solid font’ in senso trasversale e un altro motore la faceva ruotare per la selezione del carattere desiderato. I caratteri erano distribuiti su una serie di anelli che costituivano le colonne di stampa, e l'impressione sulla carta veniva garantita da un martelletto balistico, che operava da dietro la carta. La complicazione del meccanismo era data dal sistema di controllo del movimento, basato su una serie di decodificatori elettromeccanici a bagno d'olio, con 3+3 elettromagneti che consentivano di scegliere tra 64 posizioni, tra i 64 caratteri diversi. Il modello successivo, MB3, aveva alcuni miglioramenti, quali un pickup magnetico che consentiva di ‘leggere’ delle sporgenze metalliche poste accanto ai caratteri e quindi ‘sapere’ quale carattere poteva venir stampato in un dato istante.

[3] In seguito, per un breve periodo, i progettisti di Caluso si dedicarono allo studio e alla progettazione di stampanti con testina ‘margherita’. Una serie di caratteri, sempre solid font, era posta sui petali, sottili ed elastici, di una ‘margherita’ realizzata con materiale plastico, che ruotava per consentire a un martelletto di colpire il petalo con in testa il carattere da stampare, che a sua volta colpiva un foglio di carta attraverso un nastro inchiostrato. Anche questo progetto, portato fino alla fase di prototipo, non arrivò mai alla produzione e non si tradusse in un prodotto commercializzato sul mercato.

[4] Una variante delle stampanti cosiddette ‘di linea’.

[5] Era stata Centronix, nel 1970, a mettere per prima sul mercato questo tipo di testina. Anche Philips aveva sviluppato testine analoghe e alcuni brevetti giapponesi riguardavano l’utilizzo di aghi in tungsteno. A differenza della soluzione Philips che pilotava la testina con un circuito a diodi, piuttosto complesso, per la stampante Honeywell si adottò una soluzione a transistor per il pilotaggio elettronico degli aghi.

[6] Acronimo di “Mechanism Is Not Alone”

[7] Venne scelta anche in questo caso la soluzione più avanzata: non era ancora nella disponibilità del gruppo di progetto, ma il produttore Intel indicava la propria intenzione di renderla disponibile in tempi brevi.

[8] Veniva all’epoca utilizzato l'Intel 8080, uno dei primi microprocessori nati grazie al determinante contributo di un altro italiano, Federico Faggin, anche lui transitato per Olivetti Laboratorio Ricerche Elettroniche, passato poi alla SGS - Società Generale Semiconduttori e, successivamente, trasferitosi alla Intel.

[9] I prodotti completi presero i nomi di ROSY (Read Only System), per le configurazioni senza tastiera, SARA (Send And Receive Assembly), per le configurazioni con tastiera, e POLY, per le configurazioni con molte stampanti connesse allo stesso Sistema.

[10] Il marchio “Compuprint” è oggi proprietà del gruppo GDS.

[11] Le modalità Draft sono le modalità di stampa a bassa densità di punti (orizzontale e verticale), cui corrispondono le velocità di stampa più alte. Le modalità Quality privilegiano la densità di punti a scapito della velocità di stampa (CQ era acronimo di Correspondence Quality)

[12] La leggendaria affidabilità delle stampanti Honeywell aveva motivazioni tecniche ben precise … I prodotti erano disegnati in conformità a uno standard di affidabilità Honeywell basato sul MIL-STD americano.

[13] Una tecnologia che permette frequenze di “sparo” degli aghi più elevate a fronte di un consumo energetico assai maggiore.

[14] Un meccanismo a elettromagnete che permetteva di posizionare le due file di aghi in due diverse posizioni ottimizzate per la stampa sia in modalità Draft che in modalità Quality.

[15] Può essere emblematica dei cambiamenti richiesti anche l’iniziativa che vide nel 1986 i responsabili delle Qualità di Ingegneria di Pregnana proporre e ottenere a livello di gruppo la revisione dello standard di affidabilità basato sul MIL-STD americano e adottato anche per i prodotti destinati a un mercato consumer, i cui oneri di costo divenivano sempre meno sostenibili in un mercato dell'IT (Information Technology) che diventava sempre più commodity.

[16] Con il termine ‘engine’ viene designata la parte elettro-meccanica della stampante, comprensiva dell’elettronica e del firmware di ‘pilotaggio’; viene invece indicato come ‘controller’ l’insieme di elettronica e software che governa la connessione al computer (o alla rete) e che esegue l’elaborazione delle informazioni ricevute, preparando l’insieme delle ‘bit map’ da stampare.